فولاد، آلیاژی استراتژیک و حیاتی متشکل از آهن و درصد کنترلشدهای از کربن (معمولاً بین ۰.۰۲ تا ۲.۱ درصد وزنی)، بهعنوان ستون فقرات تمدن صنعتی مدرن شناخته میشود. فرایند ساخت فولاد نه تنها یک عملیات فیزیکی، بلکه یک شاهکار پیچیده شیمیایی و متالورژیکی است که نیازمند دقت بالا در کنترل دما، ترکیبات و زمان واکنشها است. در این مقاله تخصصی، به بررسی عمیق و گام به گام چگونگی تبدیل مواد اولیه خام به این فلز پرکاربرد خواهیم پرداخت.

فولاد چگونه تولید می شود؟

تولید صنعتی فولاد شامل زنجیرهای از فرایندهای شیمیایی-حرارتی است که هدف نهایی آنها حذف ناخالصیها از سنگ آهن و کاهش محتوای کربن چدن (Pig Iron) است. روشهای نوین نحوه ساخت فولاد را به دو مسیر اصلی تقسیم میکنند: مسیر مبتنی بر کوره اکسیژنی (BOF) و مسیر مبتنی بر کوره قوس الکتریکی (EAF).

مواد اولیه: شالوده تولید فولاد

تولید فولاد (بهویژه در روش سنتی) وابسته به سه ماده اولیه کلیدی است:

- سنگ آهن (Iron Ore): منبع اصلی آهن، معمولاً به شکل اکسیدهای آهن (هماتیت یا مگنتیت).

- کک (Coke): سوختی کربنی که از تقطیر تخریبی زغالسنگ به دست میآید. این ماده هم وظیفه تأمین حرارت و هم وظیفه احیای شیمیایی اکسیدهای آهن را بر عهده دارد.

- سنگ آهک (Limestone): بهعنوان گدازآور عمل میکند و ناخالصیهایی نظیر سیلیس و آلومینا را جذب کرده و بهصورت سرباره از محیط خارج میسازد.

فرایند احیا و تولید چدن

گام آغازین در مسیر سنتی، استفاده از کوره بلند است. در کوره بلند، مواد اولیه ذکر شده از بالا شارژ میشوند و هوای داغ غنیشده با اکسیژن از پایین به داخل دمیده میشود. حرارت شدید ناشی از سوختن کک، باعث ذوب شدن و احیای سنگ آهن میشود. این احیا، اکسید آهن را به آهن مذاب تبدیل میکند که حاوی مقادیر بالایی کربن (حدود ۴ تا ۴.۵ درصد)، گوگرد و فسفر است و به آن چدن خام یا چدن مذاب گفته میشود. از نظر علمی و کاربردی، درک دقیق مراحل متالورژیکی ضروری است تا بتوان در مورد تفاوت فولاد و آهن به نتیجهای مستند دست یافت.

تصفیه و تبدیل چدن به فولاد

چدن مذاب بهدلیل درصد بالای کربن، بسیار شکننده است و برای استفاده ساختمانی مناسب نیست. برای تبدیل آن به فولاد، باید درصد کربن و سایر ناخالصیها کاهش یابد. این فرایند تصفیه اغلب در کنورتورهای اکسیژنی انجام میشود. اکسیژن خالص با فشار بسیار بالا بر روی سطح چدن دمیده میشود؛ این اکسیژن با کربن و ناخالصیها واکنش داده و آنها را بهصورت گاز (اکسید کربن) یا سرباره حذف میکند. این عمل باعث کاهش سریع کربن به زیر ۲ درصد و تولید فولاد خام مذاب میشود.

روشهای کلیدی تولید فولاد

انتخاب روش تولید، تأثیر مستقیمی بر منابع مورد استفاده، میزان مصرف انرژی و ترکیب شیمیایی نهایی فولاد دارد. دو روش عمده صنعتی عبارتند از:

کوره بلند و کنورتور اکسیژنی (BOF)

این روش که بر پایه استفاده از سنگ آهن است، بهعنوان روش غالب جهانی برای تولید حجم بالا شناخته میشود. کنورتورهای اکسیژنی (مانند LD converter) قادرند در زمانهای کوتاه (حدود ۲۰ دقیقه) مقادیر عظیمی چدن را به فولاد با کیفیت مناسب تبدیل کنند. این روش نیاز به زیرساخت گسترده (کوره بلند) دارد و مصرف اصلی آن، مواد خام اولیه است.

کوره قوس الکتریکی (EAF)

در سالهای اخیر، استفاده از کوره قوس الکتریکی (Electric Arc Furnace) محبوبیت فزایندهای یافته است. این روش عمدتاً بر پایه استفاده از قراضههای فولادی (Scrap Metal) استوار است. کورههای EAF با استفاده از انرژی الکتریکی که توسط الکترودهای گرافیتی تأمین میشود، قراضه را ذوب کرده و سپس با افزودن گدازآورها و اکسیژن، فولاد تولید میکنند. یکی از مزایای اصلی EAF، انعطافپذیری در تولید آلیاژهای خاص و کاهش اثرات زیستمحیطی نسبت به روشهای سنتی است. برای اطلاعات بیشتر درباره متالورژی ساخت فولاد، میتوانید به منابع معتبر آکادمیک و صنعتی مراجعه نمایید. (ویکیپدیا متالورژی).

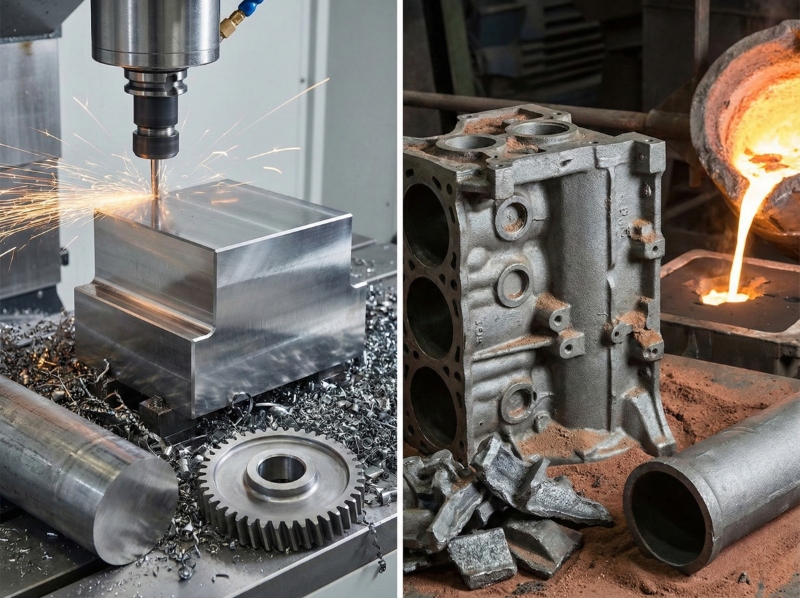

متالورژی ثانویه و ریختهگری

پس از تولید فولاد خام در کورههای اصلی، مرحلهای حیاتی به نام متالورژی ثانویه (Ladle Metallurgy) آغاز میشود. در این مرحله، فولاد مذاب به ظروف بزرگی به نام پاتیل (Ladle) منتقل میشود تا در ترکیب شیمیایی آن، تنظیمات دقیقتری صورت گیرد. هدف این بخش، حذف بیشتر گازهای محلول (مانند نیتروژن و هیدروژن)، کنترل دقیق دمای ریختهگری و افزودن عناصر آلیاژی مورد نیاز (مثل نیکل، کروم، مولیبدن) برای دستیابی به گرید خاصی از فولاد است. پس از انجام فرایند متالورژی ثانویه و اطمینان از خلوص و ترکیب شیمیایی، مرحله ریختهگری آغاز میشود؛ در اینجا باید توجه داشت که این فرایندها تعیینکننده اصلی در ویژگیهای نهایی مانند آنچه در بحث تفاوت فولاد و استیل مطرح میشود، خواهند بود.

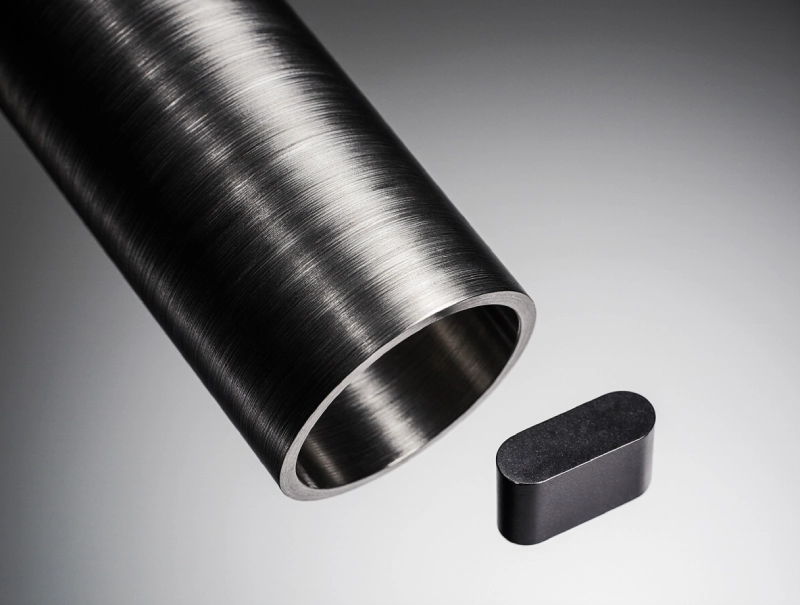

در نهایت، فولاد مذاب از طریق فرایند ریختهگری مداوم (Continuous Casting) به شکلهای نیمهنهایی (مانند شمش، تختال یا بیلت) تبدیل میشود تا برای مراحل بعدی نورد و شکلدهی آماده گردد. این مراحل، تضمینکننده تولید محصولات با کیفیت و ابعاد استاندارد برای صنایع مختلف هستند.